مجموعه مقالات سایت.

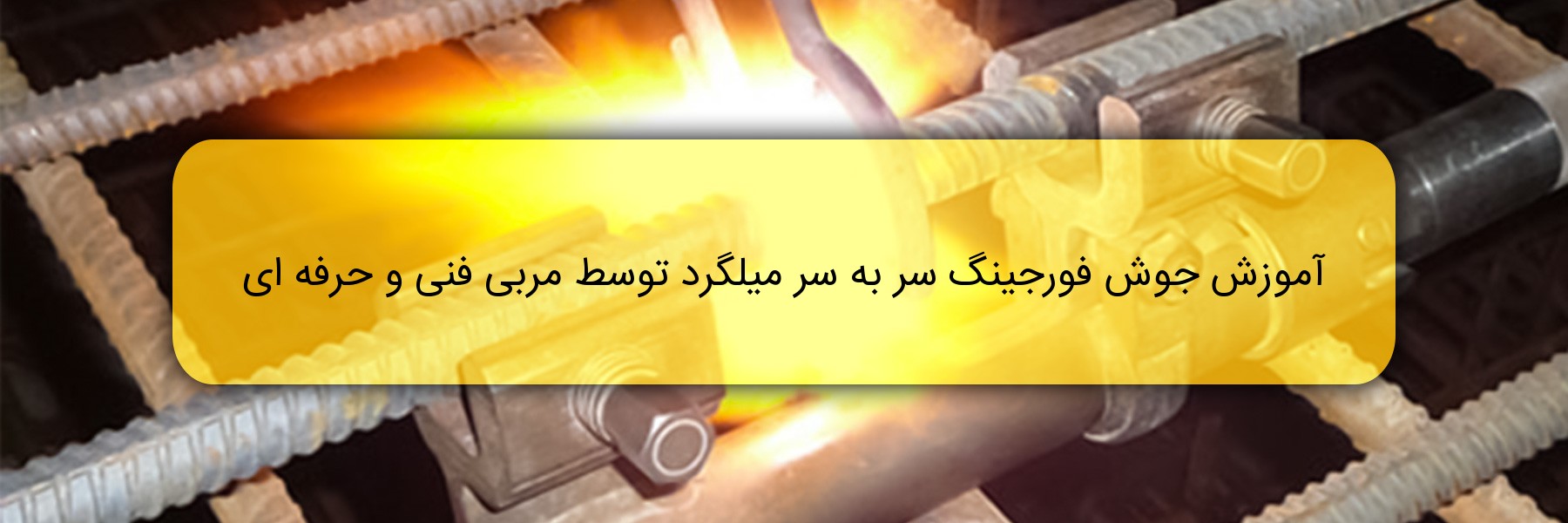

چگونه فورجینگ کار شویم؟

با شرکت در دوره های آموزش عملی،تئوری و پس از آن قبولی در آزمونهای تئوری و عملی یک شخص مجاز به اجراء عملیات جوش فورجینگ سر به سر میلگرد خواهد شد،اما با تمرین و اجراء می توان تعداد اتصالات را در یک شیفت کاری بهینه کرد و راندمان اجراء را بالا برده و سرعت اجراء را بالابرد.به کسی فورجینگ کار می گوییم که هم از نظر کیفی و هم از نظر کمی و اجرایی در حد ایده آل باشد.

( ۱۴۰۲/۰۴/۲۴)

۱۴۰۰/۰۹/۱۹ | بازدید: 3364 | 1639159603