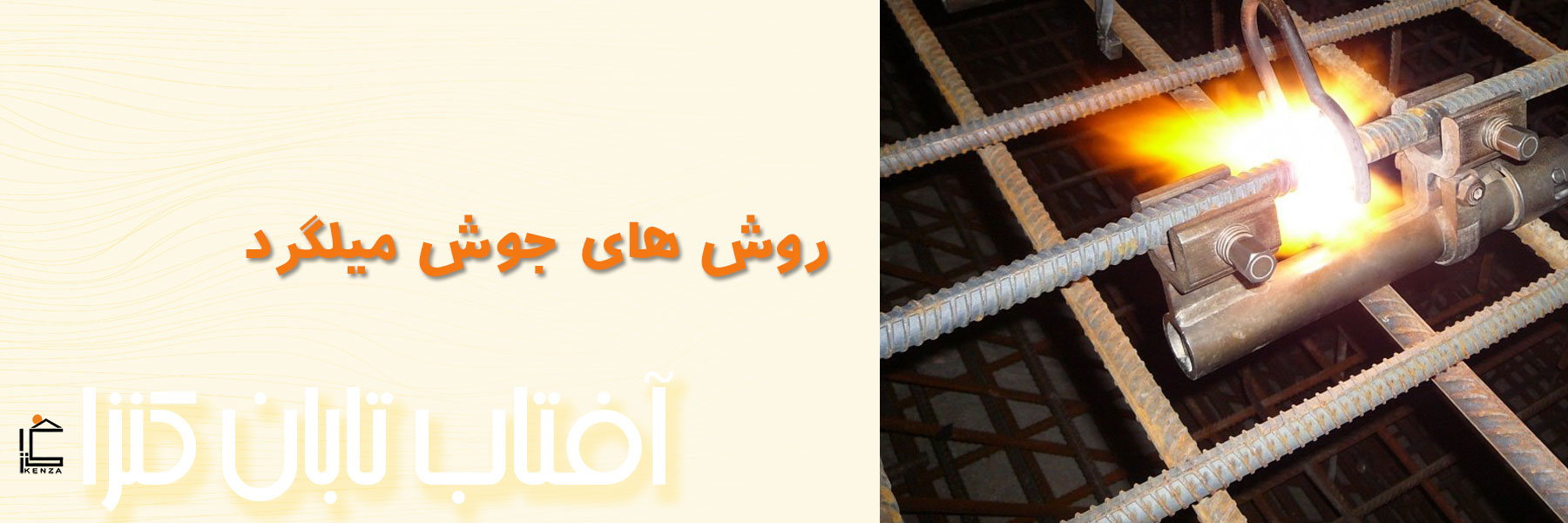

روش های جوش میلگرد

به روش جوش میلگرد اورلپ به اصطلاح وصله پوششی نیز به آن گفته می شود

روش های جوش میلگرد

برای اتصال میان چندین میلگرد از جوشکاری استفاده می شود، با جوش دادن دو قطعه آهنی پیوندی دائمی بین آنها ایجاد می گردد، برای متصل ساختن چند میلگرد به یکدیگر از روش های مختلفی استفاده می شود که هر کدام از آنها مزایا و معایبی به همراه دارند.اتصالاتی که از طریق جوشکاری حاصل می شود نسبت به سایر روش ها مانند لحیم کاری بسیار مقاوم تر و مستحکم تر است، از این روش در بیشتر اوقات برای اتصال قطعات بزرگ استفاده می شود، جوشکاری دارای بخش های مختلفی است و انواع گوناگونی دارد، در واقع انتخاب یکی از روش های جوشکاری و تکنیک های آن به اندازه آهن و مهارت و تخصص جوشکار ارتباط مستقیمی دارد.از آنجایی که میلگردها دارای اندازه و سایز طولی مشخص و استانداردی می باشند در زمانی که در سازه های بتونی بزرگ مورد استفاده قرار می گیرند حتما باید برای ساخت میلگردهای بزرگ از روش جوشکاری استفاده نمود.در ادامه مهم ترین روش های جوش میلگرد را بررسی خواهیم کرد.

روش های جوش میلگرد

برای اتصال بین چند میلگرد و یا جوش میلگرد از روش های مختلفی مانند روش اورلپ lapping ، وصله مکانیکی کوپلر couplers ، جوش فورجینگ یا جوش سر به سر میلگرد welding استفاده می شود، فرآیند هر کدام از این روش ها با یکدیگر متفاوت است.برای مثال استفاده از روش اورلپ یا وصله پوششی یکی از مقرون به صرفه ترین اقتصادی ترین روش ها است که در این سال ها مرسوم شده و در سازه های مختلف مورد استفاده قرار می گیرد، از هر کدام از روش های نام برده شده زمانی استفاده می شود که طول میلگردی که در ساخت سازه بتونی مورد استفاده قرار می گیرد کم باشد، طول میلگردها به صورت استاندارد است زیرا اگر طول آنها زیاد باشد امکان جابجایی آنها از درب کارخانه تا محل اجرای پروژه با مشکلات زیادی روبرو می شود، پس سازندگان به میلگردهای زیادی نیاز دارند تا بتوانند به اندازه و طول مورد نیاز برسند.

اتصال به روش اورلپ یا وصله پوششی

در روش جوش میلگرد اورلپ در ابتدا میلگردها را به صورت دقیق روی هم قرار می دهند تا طول مد نظر ایجاد شود سپس با استفاده از مفتول میلگردها را محکم به یکدیگر وصل می کنند، استفاده از این روش تنها برای میلگردهای با قطر 36 و کمتر از آن مجارز می باشد، طول پوشش میلگرد با توجه به عملکرد آن، نوع میلگرد و محل قرار گیری متفاوت و متغیر است.برای میلگردهای کششی حداقل طول پوشش باید 1/25 برابر طول چسبندگی مهار میلگرد کوچکتر باشد.

به روش جوش میلگرد اورلپ به اصطلاح وصله پوششی نیز به آن گفته می شود، مهندسان و سازندگان سازه ها و ساختمان ها با گذشت زمان متوجه این موضوع شدند که معایب استفاده از این روش نسبت به مزایای آن بیشتر است.بدین ترتیب استفاده از این روش جوش میلگرد نسبت به روش های جوش سر به سر میلگرد و کوپلر بسیار کمتر است، در واقع طبق آیین نامه ACI اتصال میلگرد به روش اورلپ در مقابل بارهای تناوبی قابل اطمینان نبوده است و از محدوده الاستیک خارج می شود بدین ترتیب سال ها است که از این روش برای اتصال میلگرد استفاده نمی شود.

اتصال مکانیکی با کوپلر یا کوپلینگ میلگرد

یکی دیگر از روش های جوش میلگرد که متداول است و در بسیاری از سازه ها و ساختمان ها برای اتصال میلگرد و آرماتور از آن استفاده می شود روش کوپلینگ است.در این روش برای اتصال میان آرماتورها از پیچ و مهره و یا بست های مخصوص استفاده می شود، در واقع مرسوم ترین قطعه ای که از آن برای این اتصال استفاده می شود کوپلر است، کارخانه های که در زمینه تولید کوپلر فعالیت دارند قبل از اینکه این محصول را روانه بازار نمایند آن را مورد آزمایش قرار می دهند تا کیفیت و توانایی آن را در برابر وزن های مختلف بسنجند و اگر مورد تایید بخش کنترل کیفیت قرار بگیرد آن را روانه بازار خواهند کرد.

برای انجام این فرآیند بعد از اینکه میلگرد و آرماتور در اندازه های مشخص شده برش خورده شود مجددا برای رزوه شدن به کارخانه فرستاده می شوند زمانی که تعداد میلگردها زیاد است اجاره دستگاه رزوه بسیار مقرون به صرفه تر و اقتصادی تر است.کوپلرهایی که برای جوش میلگرد مورد استفاده قرار می گیرند دارای انواع مختلفی مانند کوپلر استاندارد، کوپلر پیچی، کوپلر موقعیت، کوپلر تبدیل، کوپلر جوشی و... می باشند.

اتصال یا جوش سر به سر میلگرد یا فورجینگ

یکی از بهترین و مقاوم ترین روش های جوش میلگرد و آرماتور استفاده از روش جوش سر به سر میلگرد و یا فورجینگ است، پایه و اساس این روش ذوب نمودن انتهای میلگرد به منظور اتصال میان آنها است.

در پی فرآیند ذوب سازی میلگرد انتهای آن به صورت خمیری می شود که اتصال راحت تر و مقاوم تر صورت گیرد، از اتصال و جوش سر به سر میلگرد برای فولادهای گرم و سرد استفاده می شود قطر فولادهای گرم نباید از 10 میلی متر و قطر فولادهای سرد نباید از 14 میلی متر کمتر باشد.از نکات مهم دیگر در این روش این است که قطر دو میلگرد یا آرماتوری که به هم متصل می شوند باید هم اندازه و یکسان باشند و تفاوتی در قطر آنها وجود نداشته باشد